Renishaw, 항공 우주 임펠러 제조업체의 가공 시간 단축

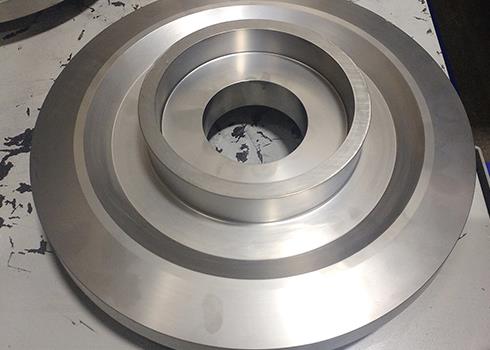

글로벌 상용 및 소비자 엔지니어링 대기업 Honeywell의 계열사인 Honeywell Aerospace는 상용 항공기에 사용되는 수많은 임펠러와 블리스크를 생산합니다. 본질적으로 방사류 및 축류 압축기인 임펠러는 사용하기에 적합하도록 보장하기 위해 가공 공정 전반에 걸쳐 유지되는 공작물 데이텀을 활용합니다.

공작물 데이텀 점(기준점)이 유지되지 않으면 임펠러가 호환되지 않는 것으로 간주되며, 이 경우 완전한 재작업, 수리 또는 폐기 처리가 필요합니다.

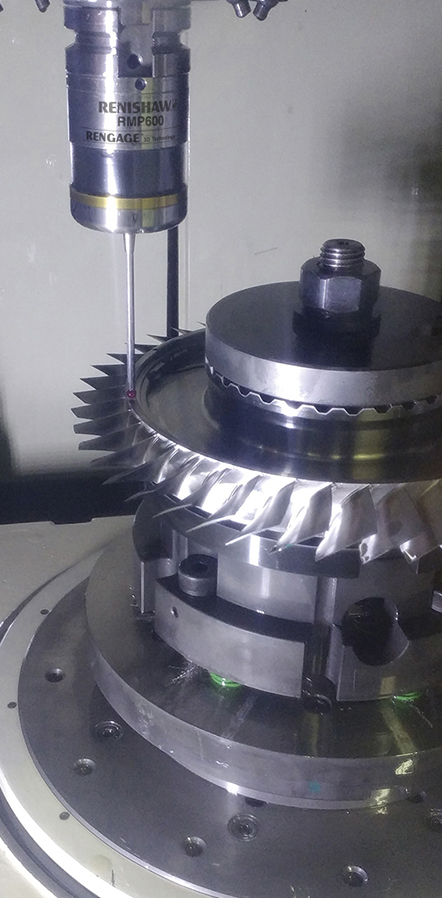

가공 공정에서 정확성을 유지하기 위해 Honeywell은 머시닝 센터용 RMP600 고정밀 공작 기계 프로빙 시스템과 Productivity+™ PC 기반 검사 소프트웨어를 공급하는 글로벌 엔지니어링 기업, Renishaw를 협력사로 선정했습니다. Honeywell은 Renishaw의 기술을 통해 가공 전에 측정을 수행하고 공정 초반에 모든 축 방향 변위를 검출할 수 있습니다.

배경

여기에서 생산되는 임펠러는 14인치 ~ 17인치 직경의 다양한 크기로 제공됩니다. 알루미늄으로 제조되는 제품을 제외하고, 대다수는 티타늄으로 제작됩니다. 치와와 공장은 항공기 터빈을 조립하고 시험하는 애리조나주 피닉스 소재 Honeywell 조립 공장에 부품을 공급합니다.

완성된 부품의 공작물 데이텀이 중심을 벗어나면, 임펠러를 보내 설계 분석을 받아야 합니다. 설계 분석에서 설계자는 구성품을 검토하여 사용 가능 여부를 결정합니다.

도전과제

원래 중심점의 축 방향 변위는 잘못된 부품 셋업의 결과로 발생할 수 있으며 작업자 오류, 손상된 고정구, 이전 가공 작업에서 부품에 남겨진 이물질 등이 잘못된 셋업의 원인일 수 있습니다.

해결 방법

Honeywell의 임펠러 생산 공정의 첫 번째 사이클을 끝내고 Honeywell 제조 담당 엔지니어 Luis Adrian Gallegos는 품질담당 엔지니어와 가공 공정 중 정렬 오류를 줄일 수 있는 방법을 논의했습니다.

Gallegos는 "첫 사이클을 끝내고 가공 공정의 개선이 필요하다고 판단했지만 막대한 투자는 원하지 않았다"고말합니다. "우리는 Renishaw와 만나 Renishaw 소프트웨어와 함께 고정밀 소형 접촉식 프로브를 사용해 가공 전에 부품을 측정하고 모든 정렬 오류를 검출함으로써 사전에 문제를 해결할 수 있을지 여부를 논의했습니다.

여러 가지 방안을 검토한 후, 무선 신호 전송 기능이 있는 RMP600 공작 기계 프로브를 구매하기로 결정했습니다. 이 프로브는 자동화된 작업 셋업의 모든 이점을 제공했고, 임펠러와 같이 복잡한 3D 부품의 형상을 측정할 수 있는 성능을 갖추고 있었습니다."

가공 공정 동안 Renishaw 프로브가 여러 위치의 부품과 접촉하여 오차 또는 정렬 오류가 있는지 여부를 식별합니다.

"프로브는 결함이 발생하기 전에 모든 부정확성을 검출하는 데 도움이 된다"고 Gallegos는 부연했습니다. "전에는 16시간의 가공과 1시간 이상 측정 작업이 진행되기 전까지는 문제를 확인할 방법이 없었습니다. 이제는 귀중한 가공 시간과 자원이 낭비되기 전에 부품이 정확하지 않다는 경고를 받고 필요한 시정 조치를 취할 수 있게 되었습니다."

Barriga가 말합니다. "Honeywell은 프로브에 투자한 것 외에, 머시닝 센터용 PC 기반 검사 소프트웨어인 Productivity+도 채택했습니다. 이로써 Honeywell은 검사 프로브 루틴과 가공 중 의사결정 내용을 가공 사이클에 통합하는 데 필요한 손쉬운 프로그래밍 환경이 구축되었습니다. 이 소프트웨어는 구성품 셋업과 부품 검증 작업을 간소화할 수 있도록 도와주었으며 가공 공정의 핵심 영역(공정 및 작업 셋업, 부품 및 공구 식별)에 유용했습니다. Productivity+는 완료된 공정에 대한 정보를 수집하고 후속 작업과 공정에 대한 의사결정을 내리는 데 유용하므로 공정 후 보고에도 도움이 됩니다."

"Renishaw 프로브와 소프트웨어 덕분에 Honeywell은 가공 공정이 예상대로 정확히 실행될 것임을 확신할 수 있습니다. 새로운 기술을 구현하기 전에는 기계 운전자가 부품을 장착하고 게이지를 설정하고 직경과 가공면을 입력해야 했습니다. 이러한 정보가 누락되거나 부정확하거나 또는 고정구가 손상된 경우에는 최종 제품이 부적합한 상태로 마무리되고 맙니다. 이제 우리는 그 결함을 사전에 검출함으로써 초반에 결함을 제거할 수 있습니다.

Honeywell Aerospace (멕시코)

결과

"Renishaw 프로브와 소프트웨어 덕분에 Honeywell은 가공 공정이 예상대로 정확히 실행될 것임을 확신할 수 있습니다. 새로운 기술을 도입하기 전에는 기계 운전자가 부품을 장착하고 게이지를 설정하고 직경과 가공면을 입력해야 했습니다. 이러한 정보가 누락되거나 부정확하거나 또는 고정구가 손상된 경우에는 최종 제품이 부적합한 상태로 마무리되고 맙니다. 이제 우리는 그 결함을 사전에 검출함으로써 초반에 결함을 제거할 수 있습니다.

편집인의 명시적 승인 아래 Modern Machine Shop Mexico에서 재현