내부 계측으로 공작 기계 가동 시간 20% 증가

보증 기간이 지난 후에 공작 기계 리소스에 결함이 발생하고 외부 서비스 엔지니어가 방문하려면 3주는 기다려야 하는 상황에서, 옴스크 주립 공과 대학은 교육, 연구 및 기업 지원 서비스를 보호하기 위해 신속한 조치를 내려야 했습니다.

배경

러시아 시베리아 지역 서부에 위치한 옴스크 주립 공과 대학(OmSTU)은 1942년에 설립되었으며 러시아에서 가장 뛰어난 연구 기반 과학 교육 시설로 손꼽히고 있을 뿐 아니라 현지 기업과 긴밀한 유대관계를 유지하고 있습니다.

2008년에 OmSTU는 광범위한 정밀 CNC 공작 기계를 갖춘 전담 엔지니어링 리소스 센터를 구축했습니다. 해당 센터의 목적은 학생들을 교육하고 대학 직원들의 연구 활동을 돕고 제조 솔루션과 전문 개발 프로그램을 통해 현지 기업들을 지원하는 것입니다.

10년이 넘는 기간 동안 센터는 빠른 속도로 확장하여 EMCO의 Concept Turn 450, Okuma의 3축 및 5축 기계와 Genus 가공 센터, DMG MORI의 DMU-50 5축 수직 밀링 센터와 CTX Alpha 500 범용 터닝 센터 등 여러 가지 최첨단 CNC 기계를 갖추게 되었습니다.

QC20-W 볼바 시스템

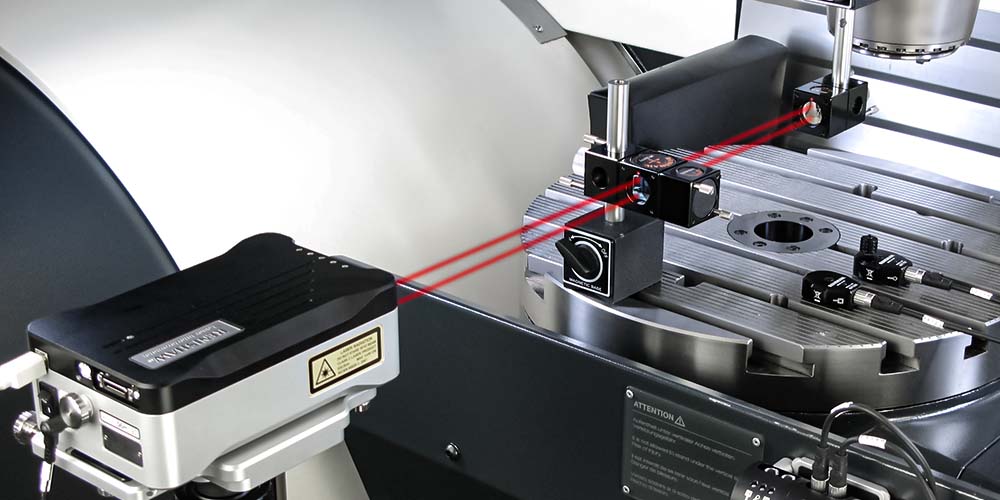

XL-80 레이저 간섭계

과제

OmSTU는 고가의 CNC 기계에 투자하는 다른 조직들과 마찬가지로 연장 구매 보증 기간(일반적으로 5년) 동안 부품 비용과 인건비를 포함해 고장, 손상 및 결함에 대한 보증을 받고 있습니다.

이 기간 동안 공작 기계 공급업체가 필요한 모든 유지보수와 캘리브레이션을 처리합니다. OmSTU와 같은 교육 기관의 경우 교육 및 연구 시설이 계속 운영되고 전반적인 총소유비용이 대폭 절감되도록 지원하는 데 있어 이러한 보증이 굉장히 중요합니다.

OmSTU의 과제는 보증 기간이 끝난 후 공작 기계를 유지보수할 최상의 방법을 찾는 것이었습니다. 보증 기간이 끝나자 OmSTU는 부족한 내부 리소스로 공작 기계 실험실의 완벽한 가동 상태를 유지하는 것이 굉장히 어렵다는 것을 깨달았습니다.

광범위한 CNC 기계가 자연적으로 마모되면서 해결해야 할 문제와 수행해야 할 캘리브레이션, 수리해야 할 장비가 점점 많아졌고 외부 서비스 엔지니어가 방문하려면 길게는 3주가 걸리는 상황에서 OmSTU는 보다 효율적인 대안이 필요했습니다.

솔루션

공작 기계 캘리브레이션 검사와 유지보수를 내부에서 진행할 목적으로 OmSTU 선임 경영진은 세계 최고의 계측 기술 제조업체들에 장비 제안을 요청했습니다.

사용이 간편하고 대학의 광범위한 고속 다축 CNC 공작 기계를 모두 지원하여 대학 직원들이 정적 및 동적 위치 매개변수를 아주 정확하게 측정하고 필요한 조정과 수리를 진행할 수 있는 솔루션이 필요했습니다.

기업들이 제출한 제안서를 세심하게 검토한 후 OmSTU는 XL-80 레이저 간섭계와 QC20-W 무선 볼바 시스템으로 구성된 Renishaw의 장비 솔루션을 선택했습니다.

OmSTU의 부교수인 Aleksandr Koltsov는 다음과 같이 말합니다, “저희가 Renishaw의 솔루션을 선택한 데에는 여러 가지 이유가 있습니다. 첫 번째로, Renishaw의 계측 장비가 이미 러시아에 등록되어 있는 계측기였습니다. 두 번째로, Renishaw가 포괄적인 보증과 서비스 지원 패키지를 제안했습니다. 그리고 마지막으로 Renishaw의 전문가가 실제로 대학에 방문하여 장비를 시연해 주었는데, 이것이 저희의 선택에 큰 영향을 미쳤습니다.”

Renishaw 계측 장비를 구매하기로 한 결정은 학생들의 미래를 위한 좋은 투자였습니다. 학생들이 이처럼 뛰어난 품질과 안정성을 자랑하는 장비를 사용하면서 쌓는 경험은 미래의 업무 역량을 개발하는 데 탄탄한 기반이 되어 줄 것입니다.”

옴스크 공과 대학(러시아)

결과

XL-80 레이저 간섭계와 QC20-W 볼바 시스템은 OmSTU에서 CNC 기계를 검사하고 유지보수 하는 방식을 완전히 바꿔 놓았습니다. 이제 대학에서는 엔지니어링 리소스 센터 전반에서 이들을 사용해 CNC 공작 기계의 위치 부정확성을 식별합니다. 대학의 공작 기계가 고장이 나거나 불량품을 생산하여 해당 기계를 몇 주간 사용하지 못하게 되는 문제는 완전히 사라졌습니다.

OmSTU의 조교수인 Dmitry Blokhin은 다음과 같이 설명합니다, “사용이 쉬운 XL-80 측정 시스템을 통해 시간을 크게 절약할 수 있었습니다. 예를 들어, 진단을 수행하고 터닝 센터의 백래시와 위치 정확성을 조정하는 데 1시간 30분 정도밖에 걸리지 않습니다. 이 짧은 시간 안에 조사를 위해 장비를 준비하고 레이저 시스템과 옵틱을 조립하는 것은 물론, 캘리브레이션 값을 입력하고 결과까지 확인할 수 있습니다.”

공작 기계 위치 정확성 및 가용성 관련 개선에 대한 직접적인 결과로 OmSTU에게 높은 정밀도의 부품 가공을 주문하는 현지 기업이 증가했습니다. 또한 공작 기계 검사와 캘리브레이션 서비스를 요청 받았습니다. 결과적으로 리소스 센터의 주문 포트폴리오가 20% 증가했습니다.

또한 XL-80 및 QC20-W 시스템이 대학의 교육 프로그램에 통합되었습니다. 2019-2020학년도에는 ‘금속 설계 및 절삭 장비 진단’ 교육과정을 수강하는 3학년 학생들이 Renishaw의 계측 시스템을 기반으로 구축된 실험실 과제를 처음 접했습니다.

Aleksandr Koltsov는 말합니다, “Renishaw 계측 장비를 구매하기로 한 결정은 학생들의 미래를 위한 좋은 투자였습니다. 학생들이 이처럼 뛰어난 품질과 안정성을 자랑하는 장비를 사용하면서 쌓는 경험은 미래의 업무 역량을 개발하는 데 탄탄한 기반이 되어 줄 것입니다.”