공정 기초

기계 상태 최적화는 공정 기반의 필수적 요소입니다.

Productive Process Pyramid™ 토대 계층의 제어 기능은 공정이 실행되는 기계의 성능과 환경의 안정성을 극대화합니다. 이러한 예방적 제어 기능은 특별한 변이 원인이 발생하여 가공 공정에 영향을 미칠 가능성을 줄여줍니다.

기계 성능 최적화

이름에서 알 수 있듯이 Productive Process Pyramid의 기본 계층인 피라미드 공정 기반 계층은 자동화된 우수한 공정을 구축할 수 있는 확고한 토대를 제공합니다. 이 계층은 공정 편차의 설계를 통해 가공 공정이 효과적으로 작동할 수 있는 통제되고 안정적인 환경을 제공하는 것을 목표로 합니다.

이름에서 알 수 있듯이 Productive Process Pyramid의 기본 계층인 피라미드 공정 기반 계층은 자동화된 우수한 공정을 구축할 수 있는 확고한 토대를 제공합니다. 이 계층은 공정 편차의 설계를 통해 가공 공정이 효과적으로 작동할 수 있는 통제되고 안정적인 환경을 제공하는 것을 목표로 합니다.

이러한 예방적 제어는 사전에 적용됩니다.

기계 조건 최적화

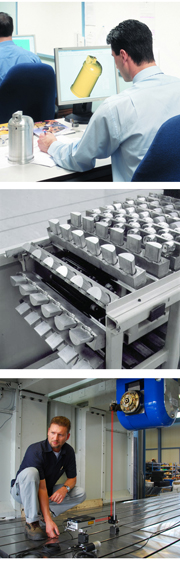

기계 조건 최적화는 공정 기반의 중요한 요소로, 그 이유는 부정확한 기계는 정확한 부품을 일관되게 생산할 수 없기 때문입니다. 엄격한 기계 성능 평가와 캘리브레이션 및 (필요한 경우) 개장 공정은 공정 요건에 맞는 기계 성능을 제공할 수 있습니다.

- 공작 기계 위치오차는 치수 및 표면 처리 불량의 가장 일반적 원인 중 하나입니다

- 공작 기계의 위치 오차는 공작 기계 내 형상 및 동적 오차와 실행 오차의 원인이 될 수 있습니다

- 심지어 공장 출고와 공장에서의 첫 사용 간 변화로 인해 신규 설치에서도 오차가 발생할 수 있습니다

- 사용으로 인한 마모와 기계 '손상'이 시간에 따른 성능 저하를 유발할 수도 있습니다

- 기계 성능이 알려지고 제어되는 경우, 표준 비준수에 대한 조사는 기계가 아닌 공정에 초점을 맞출 수 있습니다

예방적 제어

'목적에 맞는' 기계는 일관되게 양호한 부품을 제공하며 예기치 않은 중단을 줄여줍니다. 즉, 금속 절삭에 사용할 수 있는 시간이 더 많아지며 유지보수 담당자의 발빠른 대처가 가능해집니다.

오차의 원인을 진단하는 강력한 기능으로 기계 조건을 정기적으로 점검하므로 뒤늦은 유지보수를 최소화하고 예방 조치에 주력할 수 있습니다.

Renishaw의 XL-80 레이저 캘리브레이션, QC20 볼바 및 AxiSet™ Check-Up 시스템은 기계의 역량을 보다 잘 이해하고, 유지보수를 줄이고, 기계 성능을 지속적으로 제어할 수 있는 필수 툴입니다.

공정 기반 계층의 다른 제어 기능에는 다음이 포함됩니다.

제작을 고려한 설계 – 현재의 역량에 대한 철저한 이해와 '바퀴의 재발명'이 아닌 우수 사례를 지향하는 구축 기반의 제품 및 공정 설계 접근 방법. 핵심 단계는 다음과 같습니다.

제작을 고려한 설계 – 현재의 역량에 대한 철저한 이해와 '바퀴의 재발명'이 아닌 우수 사례를 지향하는 구축 기반의 제품 및 공정 설계 접근 방법. 핵심 단계는 다음과 같습니다.

- 기계, 재료 및 툴 합리화

- 절삭 방법 및 매개변수 최적화

- 공정 성능 특성화

- 설계자/고객을 대상으로 실제 제조 역량 교육

공정 투입 제어에는 가공 공정 결과에 영향을 줄 수 있는 모든 업스트림 요소를 이해하고 제어하는 공정 FMEA와 유사 기술 사용이 포함됩니다. 여기에는 일관된 절삭기 형상 및 툴링 제작 표준 보장, 체결력 제어, 부품 프로그램 잠그기 및 빌릿 준비 등이 포함됩니다.

환경적 안정성이 미리 제거할 수는 없지만 운영 환경에 내재된 외부 비준수 원인을 처리합니다. 여기에는 외기 온도 변이, 기계의 냉/온 여부, 기계 및 공작물 청결도와 툴 수명 관리 등이 포함됩니다. 핵심 제어 기능은 공작 기계가 가공이 시작되기 전에 최적의 조건에 놓일 수 있도록 하는 '사전 체크리스트(pre-flight checklist)'입니다.

공정 설계는 또한 공정 결과에 상당한 영향을 미칠 수 있습니다. 제조 공정에 대한 체계적인 시퀀싱 접근 방법으로 공정의 안정성과 자동화를 위한 최상의 기회가 제공됩니다. 여기에는 툴 오프셋을 가공된 기능의 크기와 위치를 제어하는 데 사용할 수 있는 가공 전략 선택, 마무리된 표면의 편향과 열 왜곡을 피하기 위한 황삭 및 마무리 가공 작업 시퀀싱, 중요한 단계에서 공정 피드백을 공정에 통합 등이 포함됩니다.

생산적인 공정 패턴

-

Educational article: (AP100) Productive Process Pattern: Machine condition monitoring - linear axes [en]

Educational article: (AP100) Productive Process Pattern: Machine condition monitoring - linear axes [en]

When machining a component using a CNC machine tool, the quality of the finished part, for example surface finish and adherence to tolerance, is highly dependent on the positioning and contouring performance of the machine. To maintain machine performance, use a telescoping ballbar to conduct a rapid performance check as part of a preventative maintenance regime, before machine performance is compromised.

-

Educational article: (AP101) Productive Process Pattern: Machine condition monitoring - multi-axis [en]

Educational article: (AP101) Productive Process Pattern: Machine condition monitoring - multi-axis [en]

Productive Process Pattern™ from the foundation layer of the Productive Process Pyramid™. Use a workpiece inspection probe, which is often already fitted to complex machines, together with an AxiSet™ Check-Up system. In just a few minutes, users can identify and report on poor machine rotary axis alignments and, if necessary, alert the machine supplier to carry out further checks and possible error correction.

문서

-

Brochure: Metrology solutions for productive process control [en]

Brochure: Metrology solutions for productive process control [en]

Transform your manufacturing performance with help from the process control experts

-

White paper: Survival of the fittest - the process control imperative [en]

White paper: Survival of the fittest - the process control imperative [en]

In tough times, manufacturers focus on reducing their operating costs, but may not be able to afford to spend their way out by buying more productive machinery. With that pathway closed, what are the opportunities for radically reducing costs without replacing existing machines? This paper explores four areas where substantial savings can be found if firms are prepared to change the way they control their machining processes.

-

Educational article: (AP010) Productive Process Pattern: Productive Process Patterns™ [en]

Educational article: (AP010) Productive Process Pattern: Productive Process Patterns™ [en]

Introduction to the Productive Process Patterns™ - solutions for intelligent process control within manufacturing