프로브는 언제 사용합니까?

혁신적 기술과 입증된 방법 및 전문가 지원을 발판으로 Renishaw는 '그린 버튼' 또는 '라이트 아웃' 가공 목표를 현실로 만들 수 있습니다.

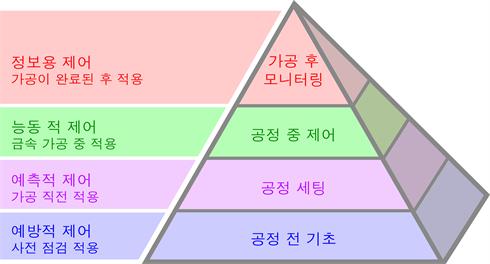

Productive Process Pyramid™

Renishaw의 Productive Process Pyramid™는 모든 가공 단계에서 프로세스 제어 작업을 확인하는 프레임워크를 제공합니다. 가공 프로세스의 변화를 체계적으로 제거하여 공차 내에 들어오는 수용 가능한 공작물을 얻기 위해 제어 계층을 사용할 수 있습니다.

포스트 프로세스 모니터링 계층은 규격을 기준으로 프로세스와 완성된 부품을 점검하는 부분과 관련됩니다. 프로빙은 프로세스 기반 계층만 제외하고 모든 계층에서 능동적 역할을 합니다.

인-프로세스 제어 계층은 공구 마모 및 온도 변동 등 가공에 내재된 변동 원인을 해소시키기 위해 가공이 진행되는 동안 프로세스에 지능적 피드백을 제공합니다.

프로세스 세팅 계층은 기계에서 부품의 위치, 공구 크기 및 오프셋 등 공작물을 규격에서 이탈하게 만드는 예측 가능한 변동 원인을 처리합니다.

프로세스 기반 계층은 기계가 작동하는 안정적 조건을 제공하는 부분입니다. 이러한 예방적 제어는 가공 작업이 시작되기 전에 변이 원인을 상당 부분 줄여줍니다.

예측적

금속 절삭 전에 필요한 기계상 작업이 시작되어 프로세스의 성공 여부를 보다 쉽게 예측할 수 있습니다.

기계 세팅은 다음을 설정합니다.

- 회전축 정렬, 공작물 위치를 설정하고 고정해주는 인덱서 및 고정구.

- 인덱서의 회전 중심 위치 및/또는 공작물 요소에서의 기준 지점.

공작물 세팅은 다음을 설정합니다...

- 올바른 NC 프로그램 선택을 위한 구성품 식별.

- 공작물 좌표계(WCS) 설정을 위한 데이터 기능 위치.

- 스톡 가공 여유량 조건 및 황삭 시퀀스 결정을 위한 빌릿/구성품 가공 소재 크기.

- 좌표 회전 설정을 위한 구 소재의 위치(기계 축에 상대적인).

툴 세팅은 다음을 설정합니다.

- 높이 오프셋을 설정하고 길이가 지정된 공차 내 값인지 확인하기 위해 스핀들 게이지 라인을 기준으로 한 길이

- 회전 시 공구 크기 오프셋을 측정하기 위한 직경

능동적

금속 절삭 프로세스에 재료 상태, 내재된 프로세스 변동 및 계획되지 않은 변수에 자동으로 대응하는 동작이 내장되어 있어 성공적 프로세스의 가능성 최적화.

사이클 내 측정으로 다음 작업이 가능합니다.

- 부품 뒤틀림, 툴 휨 현상 및 열 변위와 같이 가공 프로세스에서의 변이에 대응한 금속 절삭.

- 실제 재료 조건에 따라 좌표계, 매개변수, 오프셋 및 프로그램 흐름 업데이트.

공구 파손 검출로 알 수 있는 정보...

- 공구 존재.

- 공구 위치 - 분리가 일어나지 않도록 보장.

- 파손 및/또는 떨어져나간 공구 가장자리.

정보 제공용

완료된 프로세스의 결과에 관한 정보를 제공하여 이후 작업에도 활용할 수 있는 모니터링 및 보고 작업.

프로세스 로깅은 다음과 같은 사항을 기록합니다.

- 프로세스 매개변수, 오프셋 또는 좌표계에 대한 수동 또는 자동 변경 사항과 같이 가공 프로세스 중 발생하는 변수들.

- 결과에 영향을 미쳤을 수 있는 프로세스 간섭.

OMV(On-Machine Verification)로 다음과 같은 작업이 가능합니다.

- 금속 절삭 프로세스와 동일한 환경 조건에서 중요한 기능 검사

- 가공 프로세스의 신뢰성에 대한 확신

프로세스 후 보고는 다음과 같은 이점이 있습니다.

- 공작물의 규격 일치도를 정식으로 기록 서류화된 기록.

- 기계 조건 모니터링 및 정기 유지보수 목적으로 중요한 기능 치수 기록 추적.

프로빙이 프로세스에 어떤 이점이 있는지 계산해보십시오

현재 공구와 부품을 수동으로 세팅 중인데 기계상 프로빙의 이점과 비교해보고 싶다면 Renishaw의 공작 기계 프로빙 효과 환산기를 살펴보십시오.

관련 공작 기계 자료

-

포켓 가이드: 솔루션 - CNC 머시닝 센터(MC)의 효율 향상과 부품 품질 및 정확도 개선

포켓 가이드: 솔루션 - CNC 머시닝 센터(MC)의 효율 향상과 부품 품질 및 정확도 개선

CNC 공작 기계용 자동계측장치 안내서

-

Technical specifications: Probing systems for CNC machine tools [en]

Technical specifications: Probing systems for CNC machine tools [en]

The type of probing system that you need will depend on your machine tool and the nature of the probing application. This document focuses on the main applications for probing on machine tools. It contains an introduction to the use of probing for each application, plus guidance on the selection of the most appropriate system and technical information about each probe.

-

White paper: Survival of the fittest - the process control imperative [en]

White paper: Survival of the fittest - the process control imperative [en]

In tough times, manufacturers focus on reducing their operating costs, but may not be able to afford to spend their way out by buying more productive machinery. With that pathway closed, what are the opportunities for radically reducing costs without replacing existing machines? This paper explores four areas where substantial savings can be found if firms are prepared to change the way they control their machining processes.