深度探討印度廠商在目標成本控制下,如何實現精密磨床整體性能的提升

除了機械、電控和機體鋼性等因素外,還有什麼關鍵因素會影響工具機的加工精度?答案是切削刀具本身的品質。 要做出高品質的刀具,就不得不依賴精密磨床進行加工以確保精度。

刀具磨床專門用於研磨各式各樣的金屬切削刀具,主要是透過高速旋轉砂輪對金屬工件進行高度精密和粗糙面的磨削加工,把多餘處磨掉以獲得所需要的刀具形狀、尺寸及加工面。作為全球人口第二多的國家,印度對精密加工的需求量巨大,近年已躋身全球工具機市場增長最迅速的國家之一。來自印度的 Tool Grinding Technologies Inc. 公司 (以下簡稱 TGT),為了抓緊機遇及迎合市場對精密加工要求的不斷提升,成功開發了採用線性馬達的精密刀具磨床,同時配置了 Renishaw 封閉式光學尺 – FORTiS™ 系列,大幅提升磨床的整體精度和效率。

挑戰

直驅技術是一個可提升磨床整體性能的有效方案。現今線性馬達技術己成功克服以往散熱差、推力不夠等缺點, 加上成本的大幅下降,市場上越來越多工具機(尤其對運動控制有精度要求的精密加工中心和磨床等)已逐步採用線性馬達用於取代傳統滾軸螺杆系統,藉此提升機器的整體性能。要發揮線性馬達的最大優勢,光學尺所扮演的角色可謂十分關鍵。

磨床的工作環境十分嚴苛,無可避免充斥著泠卻液和金屬碎屑等污染物,工作時機台也會出現劇烈震動,進而影響機台的精度和穩定性。再者磨床一般行程很短,每次磨削的深度都很小(特別是刀具磨床),小小誤差都會被放大。如何在目標成本控制前題下,促使機台免受這些環境因素影響是廠商需要面臨的挑戰之一。

TGT 總經理 Ranganath 先生解釋:「以往 TGT 的磨床都是採用滾軸螺杆,為了進一步提升設備的精度和穩定性,我們在新機型上開始導入線性馬達。這在設計上確實有不少技術因素需要解決,如線性馬達的防護、光學尺的安裝、抗震和維護等問題。」

Tool Grinding Technologies Inc 總經理 Ranganath 先生

解決方案

TGT 在新的磨床機型中導入線性馬達意味著需要配置光學尺作位置回饋。TGT 選擇了 FORTiS 系列封閉式光學尺,並與 Renishaw 的工程師共同進行了一系列的測試。Ranganath 先生說道:「我們己有多年使用 Renishaw 產品的良好經驗,像 LP2 測頭系統或是用於直驅轉台上的 RESOLUTE 開放式光學尺,性能表現一直以來都十分穩定。當 Renishaw 推薦 FORTiS 封閉式光學尺時,我們毫不猶豫就展開了測試評估工作。」

V2 ADVANCED Maxima

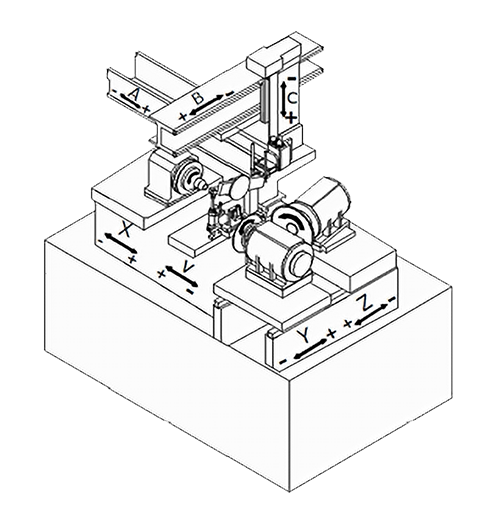

作為印度國內刀具磨床龍頭之一的 TGT,近年積極把直驅技術導入新開發的精密刀具磨床機型上。在 2021 年推出了全新的 V2 ADVANCED Maxima Linear 系列五軸刀具磨床,包括線性軸 X 和 Z 及旋轉軸 A 和 C。

在運動控制方面,這款磨床的 X 軸(縱向)和 Z 軸(橫向)均採用管狀形線性馬達,標配 Renishaw FORTiS-S 系列封閉式光學尺,行程分別為 300 mm 和 680 mm,機台最大線性速度為 15 m/min。Y軸(垂直)標配滾珠螺杆系統,不過客戶可根據需求選配線性馬達和 FORTiS-S 光學尺。A 軸和 C 軸控制被加工工件的方向和位置,它們採用直驅馬達以減少背隙,配置 RESOLUTE 絕對式環形光學尺。所有光學尺均通過 Biss-C 通訊協儀連接到 BECKHOFF 控制器。而磨床不可缺少的測頭則配置了 Renishaw 的 LP2 系列,加工時工件被裝夾在旋轉軸 C 上面的工作主軸 A 上,通過主軸 A 帶動工件旋轉進行圓周進給運動,同時通過 X,Y 和 Z 軸的進給運動以控制高速旋轉砂輪在工件上進行的研磨位置和角度。在開發初期,TGT 分別測試了 10 nm 和 1 nm 解析度的 FORTiS-S 光學尺,為了達到機台最佳的整體性能,最終採用 1 nm 解析度的 FORTiS 光學尺。

Microma Auto

TGT 的另一款 Microma Auto 系列四軸圓筒磨床也採用了 FORTiS-S 光學尺。機構包括縱向軸 X 和 V, 橫向軸 Y 和 Z;V 型夾具固定在軸 V 上,在進行加工時工件裝夾在工作主軸上,在 V 型夾具中旋轉,通過 X 軸進行縱向進給運動,帶動工件進入研磨區,位於預先編程位置的粗磨砂輪和精磨砂輪之間,通過一次研磨取得最終工件所需要形狀尺寸。 粗磨和精磨砂輪呈直角,分別由 Y 和 Z 軸驅動兩個砂輪呈直角。

這款磨床主要用於研磨刀具和成型沖頭的圓柱形鋼件,整體定位精度達到 ± 3 µm,同心度小於 2 µm,工件研磨範圍直徑和長度分別為 ø0.5 至 ø20 mm 及 55 至 150 mm,配置 3 軸自動上下料系統。

它的其中一大設計特點是軸 X 和軸 V 在同一導軌上移動,分別由兩個伺服馬達驅動。兩軸行程僅為 40 mm,解析度達到 0.1 µm。 當中採用了 FORTiS 雙讀頭光學尺系統 - 兩顆解析度為 10 nm 的讀頭共用一條光學尺。每顆讀頭分別把軸 X(工件)和軸 V(型夾具)的位置數據反饋到控制器,在 150 mm 行程中確保 3 µm 的定位精度。這樣設計的一大好處是可有效簡化機台結構設計進而節省空間和成本。

其中一個讓 TGT 選用 FORTiS 雙讀頭封閉式光學尺系統的主要優勢為它簡化了機械配置,節省空間,減少成本。Ranganath 先生表示:「FORTiS 雙讀頭封閉式光學尺系統讓我們能輕鬆自行裝卸讀頭,大大增加機台設計、安裝和維護上的靈活性 。」

Renishaw FORTiS 系列光學尺採用非接觸式設計,內部沒有軸承、彈簧或輪式滑架等運動部件,消除了磨損也極大地降低了破損風險,進而延長系統的使用壽命。

FORTiS™系列封閉式光學尺在TGT刀具磨床上的應用

FORTiS™系列封閉式光學尺在TGT刀具磨床上的應用

TGT V2 ADVANCED Maxima Linear 五軸刀具磨床示意圖

安裝簡單便捷

FORTiS 系列光學尺讀頭設有安裝 LED指示燈,跟其他 Renishaw 光學尺一樣,絕大部份情況下技術人員通過觀察 LED 的顏色足以輕鬆對光學尺和讀頭進行校正。而透過 ADT 診斷工具,可進一步為光學尺系統提供設定最佳化和協助系統偵錯。為了取得最佳化的位置控制體驗,在機台組裝過程中 TGT 技術人員通過 ADT 工具把光學尺連接到安裝在電腦的 ADT View 軟體介面,在軸行程不同位置取得即時的訊號強度百分比,得知哪個點需要調整,在機台不通電的狀態下完成對光學尺的校正。

Ranganath 先生解釋:「FORTiS 光學尺的安裝方式十分簡單,有效提升我們的生產力。通過 ADT 工具,我們的工程人員在接受 Renishaw 培訓後僅花了 15 分鐘就完成單軸安裝,如果只通過安裝 LED 進行的話,相信速度會更快。另外讀頭 LED 能讓客戶快速知道光學尺的當前狀態,縮小機台故障時的診斷範圍。」

Renishaw FORTiS 封閉式光學尺採用 Renishaw 成熟及經過市場驗證的絕對位置量測技術。密封式讀頭內部放置一個微型超高速數位攝影機,可讀取單碼道、精細柵距(30 µm)鋼帶尺,具有出色的位置回饋、運動控制、量測及抗污性能。同時讀頭採用突破性設計, 配置調諧品質阻尼器以優化抗振性,在超過 30 g 的測試環境下光學尺也能穩定工作。

TGT Microma Auto 四軸圓筒磨床示意圖

TGT Microma Auto 四軸圓筒磨床示意圖

Ranganatha 先生總結:「Renishaw 專業團隊經常與我們進行技術交流,FORTiS 封閉式光學尺可搭配許多選項如軸長、位置解析度和序列通訊協定等,這使我們在機台設計方面具有更大的靈活性。

雖然這是我們第一次使用 FORTiS,我們對其設計非常有信心,並已應用在我們最新且已量產的磨床型號。我們對未來磨床的發展前景十分樂觀,受惠於近年印度國內汽車及航太等工業的蓬勃發展,對刀具有極大的需求量。而我們近年也看到越來越多新的刀具製造廠出現,連帶對磨床的需求也有顯著增長。TGT 未來將把發展重心放在如何優化機器性能,例如提升機器的抗振性,以及開發更人性化的軟體。」

TGT V2 ADVANCED Maxima Linear五軸刀具磨床